امروزه روشهای بسیار متنوعی برای ساخت گرافن بکار برده میشود که از متداولترین آنها میتوان به روش های پوسته پوسته کردن میکرومکانیکی، روش رشد همبافته، رسوب بخار شیمیایی (CVD) و روش های شیمیایی را نام برد. برخی روشهای دیگری همانند شکافتن نانو لولههای کربنی برای تولید نانو نوارهای گرافن و ساخت با امواج ماکرویو نیز اخیرا بکاربرده شدهاند.[1] یک نمای کلی از روشهای ساخت گرافن در زیر آمده است :

گرافن در حالت ایده آل یک ساختار کاملا دو بعدی است؛ نانو ساختاری تک لایه از اتم های کربن که با پیوندهای کوالانسی به هم وصل شده اند و یک شبکه شش ضلعی کاملا مسطح پدید آورده اند. در عمل رسیدن به چنین ساختاری به دو دلیل پیچیده است :

- کنترل شرایط برای جدا کردن یک تک لایه گرافنی بسیار دشوار است، معمولا ماده تهیه شده ای که گرافن نامیده می شود، شامل مجموعه هایی از چند لایه گرافنی است که هر کدام حاوی تعداد صفحات متفاوتی هستند.

- گرافن با ساختار اتمی کاملا مسطح وجود ندارد، صفحه های گرافن انعطاف پذیرند یعنی خم می شوند، تا می شوند و یا سطحشان موج دار می شود. خمیدگی های بزرگ مربوط به روش تهیه گرافن است و موج های کوچک خاصیت ذاتی لایه های جدا شده است. [3]

1- روش پوسته پوسته کردن میکرومکانیکی:

در حالی که روش های نسبتا پیچیده جهت تولید نانو لایه های گرافیت وجود داشت اما محققان امید چندانی برای دستیابی به لایه های تک اتمی از کربن نداشتند. به هر حال محققان دانشگاه منچستر در سال 2004 با استفاده از یک روش بسیار ساده، باب جدیدی در فیزیک بلورهای دو بعدی گشودند. اساس این روش بر پایه جدا کردن تک لایه های گرافن از ذرات گرافیت با استفاده از نوارهای سلفونی معمولی است.

اين روش كه به نام نوار اسكاتلندي يا روش پوست كني نيز معروف است كه ادامه كارهاي قبلي را در زمينه لايه لايه كردن ميكرومكانيكي گرافيت الگودهي كرد. در سال 1999 گروه لو[1] با استفاده از AFM ،لایه برداری مکانیکی را بر روی یک گرافیت پیرولیتی به منظور تهیه گرافن تک لایه انجام دادند .[4]

با این وجود، گرافن تک لایه برای اولین بار در سال2004 توسط گروه آندره گیم و کنستانتین نووسلف تولید و گزارش شد. آنها از چسب نواری برای جدا کردن لایههای گرافن از سطح زیرلایه استفاده کردند. این روش توانایی و قابلیت تولید لایههای متنوع گرافن را دارد و علاوه بر آن، آسان نیز است. روش لایه برداری مکانیکی توسط قابلیت تولید لایههای گرافیتی کم لایه و چند لایه را دارد اما ضخامت گرافیت بدست آمده توسط این روش برابر با 10 نانو متر است که تقریبا برابر با 30 لایه گرافن تک لایه است.

در حقیقت لایه های گرافن که با بر همکنش واندروالسی در ساختار گرافیت به یکدیگر متصل هستند را می توان با این روش از سطح گرافیت جدا نمود. در نهایت می توان با فشردن نوارهای سلفونی برروی بستر نهایی لایه گرافن را بر سطح دیگر منتقل نمود. این روش نیازمند دقت بسیار بالا و تجربه کافی می باشد در غیر اینصورت لایه های ضخیم گرافیت حاصل کار خواهد بود. در صورت تمرین و دقت کافی می توان لایه های گرافن را حتی در ابعاد بزرگتر از 500µm×500μm تولید کرد.[1,5]

2– روش رشد همبافته :

این روش بر اساس تبخیر یک عنصر غیر کربنی از ترکیبات آن با کربن است. استفاده از Sic یا سیلیکون کاربید[1] رایج تر است. در این روش بستر Sic بوده که تا دمای ℃ 1000 تحت خلا شدید حرارت داده می شود. در این شرایط سیلیکون شروع به واجذب شدن از سطح می کند. در نتیجه روی سطح، غلظت کربن افزایش یافته و در ادامه جزایر گرافنی از اتم های کربن شروع به رشد می کنند. نتایج مطالعات برروی ساختار و مورفولوژی لایه های گرافنی حاکی از کیفیت بالای گرافن تولید شده دارد. همین موضوع سبب شده تا خواص گرافن تولید شده به این روش نزدیک به خواص گرافن تولید شده به روش لایه برداری میکرومکانیکی باشد. لایه های گرافن تولید شده به این روش را می توان با استفاده از لیتوگرافی جهت تولید ابزارهای الکتریکی بکاربرد. تولید گرافن با این روش تابع پارامترهایی است که برروی رشد لایه ها موثر است که عبارتند از : ضخامت لایه های گرافن، مقدار لایه های گرافن، ابعاد لایه های گرافن و کیفیت تولیدی.

3- روش رسوب نشانی بخار شیمیایی (CVD) :

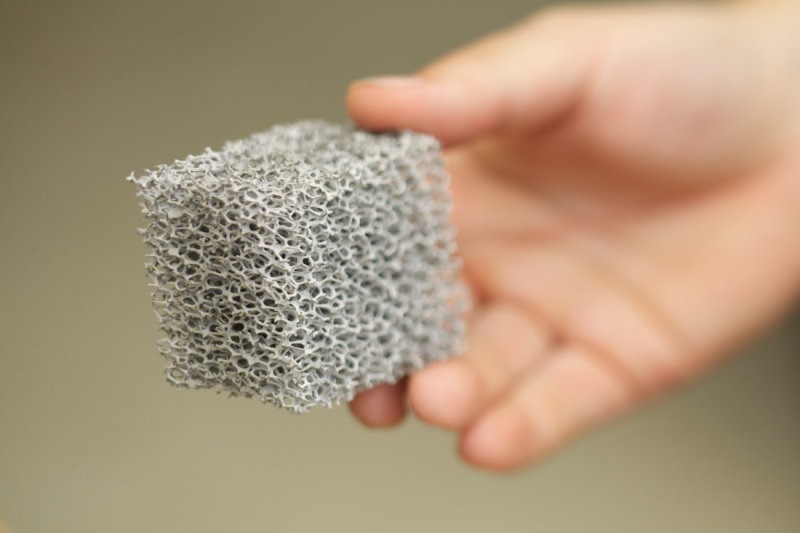

روش [1]CVD یک روش شناخته شده جهت تولید فیلم های نازک و نانو ذرات است. در حدود 40 سال است با استفاده از روش CVD، از هیدروکربن ها برروی سطح فلزات واسطه فیلم های نازک گرافیت تهیه شود با این وجود مقدار زیادی از منبع کربنی جذب سطح شده که در نتیجه آن، بلورهای ضخیم گرافیت تشکیل می شود. اخیرا محققان با بهبود این روش موفق به تولید تک و چند لایه های گرافن شده اند. در تلاش های ابتدایی یک لایه 300 نانومتری از نیکل برروی یک بستر سیلیکونی تهیه شده و سپس با افزایش حرارت تا دمای ℃ 1000 و ورود گاز حاوی آرگون، هیدروژن و متان فرآیند ادامه پیدا می کند. بدلیل دمای بالا، قسمتی از کربن موجود در منبع کربنی در فلز واسطه حل شده و کاهش شدید دما تا دمای محیط کربن در فلز کاهش یافته و کربن بصورت لایه های گرافن برروی سطح رسوب می کند. محصول نهایی تولید شده به این روش از کیفیت بالایی برخوردار بوده و برای تولید قطعات الکترونیکی مناسب می باشد. [1,7] همزمان با ابداع روش های مختلف تولید گرافن و کامپوزیت آن توسط روف[2] و همکارانش، محققین دانشگاه پرینستون[3] روشی جهت تولید انبوه تک لایه های گرافن در مقیاس انبوه ابداع نمودند. این روش براساس اعمال شوک حرارتی که اکسید گرافیت در دمای (℃ 600<) است. ماده حاصل پودری بسیار متخلخل (سطح ویژه 800<) و با چگالی بسیار کم است. این روش در حال حاضر بطور صنعتی جهت تولید گرافن مورد استفاده قرار می گیرد.[8]

4- روش تهیه گرافن از اکسید گرافیت :

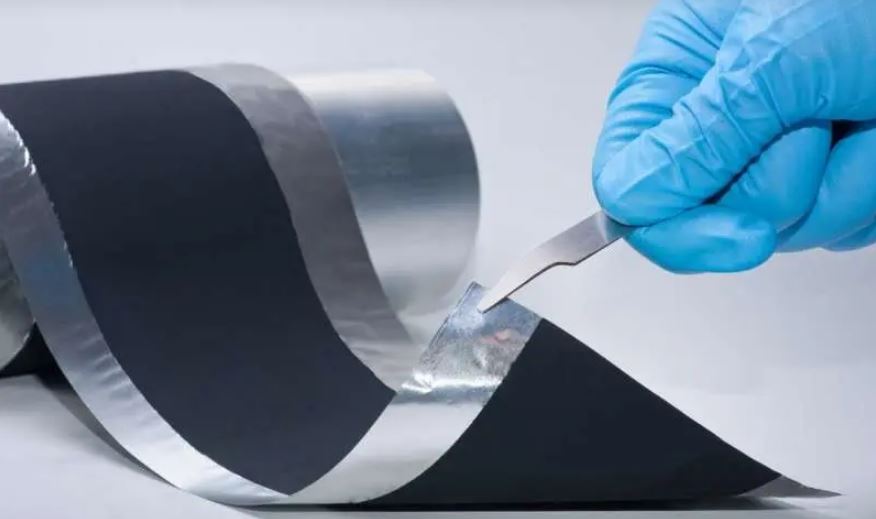

این روش ساخت گرافن با تولید در مقیاس بزرگ سازگارتر است. در این روش گرافیت را اکسید می کنند و در یک محیط اسیدی قوی لایه هایی به صورت اکسید گرافن[4] (GO) جدا می کنند. این فرایند اکسایش، گروه های عاملی اکسیژن دار زیادی (مانند کربوکسیل، اپوکسید و گروه های هیدروکسیل) در سطح گرافن ایجاد می کند. حضور این گروه های عاملی قطبی، در برخی موارد یونیزه شونده در سطح، GO را شدیدا آب دوست می کند و در نتیجه این ماده به راحتی در آب و حلال های آلی قطبی پخش می شود. واقعیت نامطلوب در مورد GO این است که حضور گروه های عاملی در سطح، GO را از خواص منحصر به فرد خود دور می کند. GO یک نارسانای الکتریکی است که ساختار لایه های آن با حضور پیوند کربن-کربن شکل خمیده گرفته است. از این رو GO را با کاهنده هایی نظیر هیدرازین (یا تحت حرارت در یک اتمسفر احیا کننده) احیا می کنند تا به ساختار اصلی گرافن نزدیکتر شود. با اینکه فرآیند احیا کردن به مقدار زیادی هدایت و مسطح بودن گرافن را باز می گرداند اما محصول نهایی هنوز مقادیر قابل توجهی پیوند های کربن-اکسیژن داشته و از خواص اصلی گرافن فاصله دارد.[3]

5- تولید گرافن با استفاده از قند معمولی :

گروهی از پژوهشگران آمریکایی در بررسی های خود کشف کردند که با دستکاری یک حبه قند معمولی می توان ورقه های گرافن ایجاد کرد.

ماده جدید گرافن که تنها از یک اتم کربن تشکیل شده می تواند برای ایجاد نسل جدیدی از دستگاه های الکترونیکی که انرزی کمتری مصرف کرده و فضای کمی اشغال می کنند به کار رود. دانشمندان دانشگاه رایس در تحقیقات خود دریافتند که می توان از قند معمولی گرافن به دست آورد در صورتی که فرایند تبدیل قند به گرافن به مرحله تجاری سازی برسد، قند می تواند در کاهش گازهای گلخانه ای و محافظت از منابع طبیعی نقش مهمی ایفا کرده و همزمان موجب توسعه بیشتر ابزارهای الکترونیکی شود.

بر اساس گزارش رویترز، فرایند ایجاد گرافن از دستکاری قند نه تنها از این نظر که از مواد غیر سمی برای ایجاد گرافن استفاده شده است اهمیت دارد، بلکه از این جنبه نیز حائز اهمیت است که می توان تنها در یک مرحله و در دمای نسبتاً پایین از قند گرافن تهیه کرد.

این محققان مواد غنی از کربن همچون پلکسی گلاس را بر روی یک زیر لایه از جنس مس یا نیکل قرار دادند. زمانی که این فلز اسیدی در معرض هیدروژن و گاز ارگون قرار گرفت همانند یک کاتالیزور رفتار کرد و به این ترتیب کربن خالص به دست آمد و یک لایه منفرد از گرافن تولید شد.

در پایان این فرایند، دانشمندان منابع کربنی دیگری را مورد آزمایش قرار دادند. به عبارت دیگر 10 میلی گرم قند را روی یک ورقه مس گذاشتند. سپس همان شرایط را بر روی این قند اعمال کردند و به سرعت یک لایه گرافن به دست آوردند.[9]

6- گرافن مصنوعی :

فیزیکدانان ایتالیایی موفق شدند اولین گرافن مصنوعی را با استفاده از گالیوم درون یک نیمه رسانا ایجاد کنند. به همین منظور گروهی از دانشمندان لابراتور ملی علوم و فناوری نانو در شهر پیزای ایتالیا توانستند نوع جدیدی از نیمه رساناها را ایجاد کنند که در آنها از گرافن استفاده نشده اما ساختار نانویی و خصوصیات فیزیکی آن دقیقاً همانند گرافن است.

در این نیمه رسانای جدید از آرسنید گالیوم استفاده شده است. به طور معمول از این ماده در ساخت ترانزیستورهای پرسرعت و لیزرها استفاده می شود. این ماده به راحتی قابل تولید و قابل به کارگیری است و از این پس می تواند از نظر ساختار نانویی و خصوصیات فیزیکی به شکل گرافن در آید. نتایج این تحقیقات در فناوری و ساخت دستگاه های الکترونیکی به خصوص در ساخت دستگاه های نانویی در سطح صنعتی از ارزش بالایی برخوردار است.[9]

7- سنتز گرافن از گرافیت با استفاده از روش های حرارتی :

روش های بر پایه حرارتی به علت اقتصادی بودن و امکان تولید بالا، برای تولید گرافن در کاربردهای صنعتی مورد استفاده قرار می گیرند.

اکسید گرافن از اکسید گرافیت حاصل می شود و اکسید گرافیت از اکسیداسیون گرافیت به دست می آید که روشی بسیار قدیمی و مربوط به دهه 1860میلادی می باشد. در سال 2004 آقای استانکوویچ و همکارانش برای تولید آسان این ماده و کاهش قیمت آن، روشی ارائه دادند که با استفاده از آن برای به کارگیری گرافن در صنعت، فرصت های زیادی ایجاد شد.

در این روش با استفاده از تغیرات و شوک حرارتی، تولید صفحات گرافن از اکسید گرافیت در حجم قابل توجه امکان پذیر خواهد شد. در شکل زیر روند تهیه گرافن توسط این روش، به صورت شماتیک نشان داده شده است.

با ترکیبی از اکسیدکننده های قوی مانند اسید نیتریک، اسید سولفوریک، کلرات پتاسیم می توان گرافیت را به روش استادن مایر اکسید نمود. لازم به ذکر است که در این مرحله اکسید نمودن تنها به منظور شکستن پیوندهای مستحکم کربن- کربن بین لایه ها و قرار دادن اکسیژن در بین آنها دنبال می گردد.

در این روش، 45 میلی لیتر اسید نیتریک با غلظت بالای 90% به همراه اسید سولفوریک به غلظت 95 تا 98 درصد، به یک ظرف 500 میلی لیتری که دارای چند ورودی و خروجی می باشد و یک همزن مغناطیسی نیز درون آن قرار گرفته است، وارد می گردد. به علت گرما زا بودن واکنش باید در طی آزمایش، ظرف درون حمام یخ قرار گرفته باشد. مجموعه جهت کاهش دما به مدت 15 دقیقه توسط همزن همزده می شود. 5 گرم از گرافیت طبیعی به سایز 45 میکرو متر طی همزدن محلول به آرامی به آن اضافه می گردد.

در این قسمت باید 55 گرم کلرات پتاسیم 98 درصدی به آرامی و طی 15 دقیقه به آن اضافه گردد. این مرحله به علت احتمال افزایش غلظت و امکان انفجار باید تحت کنترل و با رعایت نکات ایمنی فردی انجام پذیرد. پس از این مرحله، باید محلول به مدت 96 ساعت در دمای محیط همزده شود. با استفاده از 4 لیتر آب یونیزه شده باید محلول شسته و صاف شود. در این زمان شستشو باید طوری انجام پذیرد که PH محلول اسیدی نباشد.

جهت خشک کردن ذرات باید محلول طی مکانیسمی توسط روش اسپری کردن با هوای ورودی 300 درجه سانتیگراد، هوای خروجی 100 درجه سانتیگراد و دبی جرمی 80 کیلوگرم بر ساعت، اسپری گردد. با قرار دادن نانو ذرات در محفظه خلاً در دمای 60 درجه، اکسید گرافیت برای انجام مرحله بعد آماده

می گردد. پس از تهیه ذرات پودری شکل اکسید گرافیت، این ماده درون یک لوله کوارتز به قطر 25 میلیمتر و طول 103 سانتیمتر که یک سمت آن بسته می باشد، قرار میگیرد. در این قسمت گاز آرگون توسط یک لوله وارد محفظه شده و با یک درپوش پلاستیکی در آن بسته می گردد و به مدت 10 دقیقه اکسید گرافیت در معرض گاز آرگون قرار می گیرد.

سپس لوله کوارتز به مدت 3 ثانیه در کوره ای با دمای 1050 درجه سانتی گراد قرار میگیرد. با توجه به شوک حرارتی داده شده و انبساط بین لایه ها، پیوند ضعیف شده بین آنها شکسته می شود و صفحات گرافن جدا میگردند. در این قسمت کنترل ابعادی و تصحیح فرایند انجام خواهد پذیرفت تا لایه های گرافن به ضخامت بسیار پایین و مطلوب 34% نانو متر برسند. در نمودار گردش کار زیر کلیه مراحل به صورت خلاصه ذکر شده است.[9]

8- سنتز نانوروبانهاي گرافني درون نانولولههاي كربني :

فيزيكدانان دانشگاه اوما در فنلاند موفق شدند روشي كارا براي سنتز نانوروبانهاي گرافني ارائه كنند. فيزيكدانان دانشگاه اوما در فنلاند موفق شدند روشي كارا براي سنتز نانوروبانهاي گرافني ارائه كنند. در اين روش، نانورروبانها مستقيما درون نانولولههاي كربني تك جداره ايجاد ميشود.

گرافن مادهاي است كه بهدليل خواص غيرمعمول خود از كارايي بالايي برخوردار است. اين ماده داراي هدايت الكتريكي و گرمايي بسيار بالايي است. با تغيير شكل گرافن بهصورت نوارهاي باريك موسوم به نانوروبان، اين ماده خواص مختلفي پيدا ميكند. نانوروبانها پتانسيلهاي كاربردي زيادي در صنعت الكتريك دارند. با اين حال توليد اين ساختارها كار سادهاي نيست. الكساندر تاليزين و گروه تحقيقاتيشان با همكاري همتايان خود در دانشگاه آلتو موفق شدند روشي براي توليد نانوروبان گرافني ارائه كنند.

آنها براي اين كار از فضاي خالي درون نانولولههاي كربني بهعنوان راكتور شيميايي تك بعدي استفاده كردند. آنها گرافن را درون اين حفره قرار دادند. الكساندر تاليزين ميگويد ما از پريلن و كروئن كه مولكولهاي آلي بسيار طويلي هستند بهعنوان واحدهاي سازنده نانوروبان استفاده كرديم و آنها را درون نانولوله كربني قرار داديم. ايده استفاده از اين مولكولها بهعنوان واحد سازنده از پروژه قبلي ما بهدست آمد.

تحقيقات قبلي آنها نشان داده بود كه مولكولهاي كروئن ميتوانند به شكلي با هم واكنش دهند كه محصول ديمر يا تريمر يا مولكولهاي بلندتر به شكل پودر ايجاد شود. نتايج نشان ميدهد كه مولكولهاي كروئن ميتوانند براي سنتز گرافن استفاده شوند اما نياز به تراز شدن در يك صفحه دارند تا شرايط واكنش فراهم شود. بهنظر ميرسد فضاي دروني نانولولههاي كربني براي اين كار مناسب باشد. نانوروبانهاي فلزي درون نانولولههاي عايق، سيمهاي عايق هستند. اين سيمها را ميتوان بهطور مستقيم درون نانولولهها قرار داد، از آنها نور گرفت و بهعنوان نانولامپ مورد استفاده قرار داد. نانوروبانهاي نيمههادي ميتوانند بهعنوان ترانزيستور و پيل خورشيدي مورد استفاده قرار گيرند.

اين روش جديد سنتز نانوروبانها بسيار ساده است و بهراحتي ميتوان آن را به توليد انبوه رساند. با اين روش ميتوان تقريبا 100 درصد لولهها را با استفاده از نانوروبان پر كرد. شبيهسازي كامپيوتري كه توسط اين گروه تحقيقاتي انجام شده نشان ميدهد كه نانوروبانها تمام خواص منحصر بهفرد خود را درون نانولولهها حفظ ميكنند در حالي كه بهدليل كپسوله بودن از گزند شرايط محيطي در امان هستند. نتايج اين تحقيق در نشريه Nano Letters به چاپ رسيده است.[10]

منابع :

1- معظمی گودرزی م – بررسی عوامل موثر بر پایدار سازی نانو صفحات گرافن در سامانه های پلیمری – دانشگاه امیرکبیر – 1389.

2- تقی اسکویی م – روند تحقیقات در زمینه گرافن – ماهنامه فناوري نانو – سال هشتم اسفند1388- شماره 12، پياپى149.

3- آقاجانی ت – بررسی رفتار الکترو شیمیایی و کاربرد الکترود طلای اصلاح شده بوسیله گرافن عامل دار شده در لبه ها – ارشد دانشگاه صنعتی شریف – 1391.

4- Lu, X. K. , M. F. Yu, H. Huang, and R. S. Ruoff. 1999. Tailoring graphite with the goal of achieving single sheets. Nanotechnology.

5- A. K Geim , K. S. Novoselov , S.V. Morozov , D.Jiang , Y. Zhang , S. V. Dubons , I . V. Grigorieva , A . A . Firsov .2004.Electric field in atomically thin carbon films

6- Matthew J Alen , Vincent C.Tung , Richard B. Kaner.2010. A review of graphene

7- Robertj,young,Ian A. Kinloch , Lei Gong , Kostya S. Novoselov.. 2010 The mechanics of graphene nano composites : A review.

8- Park, S., and R. S. Ruoff. 2009. Chemical methods for the production of graphenes. Nature Nanotechnology.

9- موسسه کامپوزیت ایران- نشریه کامپوزیت

10- ستاد فناوري نانو