1) پخت مواد

اولین مورد تأیید و پخت مواد باتری است. به طور کلی، مواد رسانای باتری باید در دمای 120 درجه سانتیگراد به مدت 8 ساعت پخته شود. پودر PVDF باید در دمای 80 درجه سانتیگراد به مدت 8 ساعت پخته شود.

مواد فعال کاتد (LFP، NMC، و غیره) به منبع مواد مورد استفاده بستگی دارد که آیا نیاز به پخت و خشک کردن دارند یا خیر.

آند باتری لیتیومی از مواد فعال آند، عامل رسانا، بایندر و پخش کننده تشکیل شده است. در سیستم الکترود آند معمولی حلال آب دیونیزه است، بنابراین مواد نیازی به خشک کردن ندارد.

این فرآیند به موارد زیر نیاز دارد: رسانایی آب دیونیزه کمتر از 1us/cm. دمای محیط کار کمتر از 40 درجه سانتی گراد و رطوبت: ≤25% RH باشد.

2) مخلوط کردن دوغاب باتری

الف) مخلوط کردن مواد کاتدی

در مورد مخلوط کردن مواد فعال کاتدی باید کنیم مواد فعال کاتد و عامل رسانا را به آرامی مخلوط کرده و سپس بایندر را اضافه کنید. زمان مخلوط کردن و نسبت مواد ، کاملاً باید مطابق با فرآیند باشد.

در مرحله دوم، کنترل دقیق چرخش و سرعت چرخش تجهیزات، درجه خلاء و دمای هم زدن ضروری است. دوغاب پس از بیرون آمدن باید فیلتر شود، هدف از فیلتراسیون فیلتر کردن ذرات بزرگ، رسوب و حذف مواد فرومغناطیس است.

فیلتر نکردن ذرات بزرگ ممکن است منجر به خطر اتصال کوتاه شود همچنین اندازه بیش از حد مواد فرومغناطیسی منجر به تخلیه خود به خودی بیش از حد باتری شود.

ب) مخلوط کردن مواد آندی

آند باتری لیتیومی از مواد فعال آند، عامل رسانا، بایندر و پخش کننده تشکیل شده است. سیستم الکترود آند معمولی حلال آب دیونیزه است، بنابراین مواد ورودی نیازی به خشک کردن ندارد.

پس از تایید مواد، ابتدا محلول چسب (پودر CMC و ترکیب آب) را آماده کنید. پودر گرافیت و عامل رسانا (کربن سیاه، CNT ، گرافن و غیره) را برای مخلوط کردن خشک در مخلوط کن دوغاب باتری بریزید. در نهایت بایندر SBR را داخل مخلوط کن ریخته شود. توصیه می شود هم زدن سریع باشد.

ویسکوزیته نهایی (2000-4000 mPa. S)، اندازه ذرات (≤um 35)، محتوای جامد (40-70%)، الک خلاء (≤100 مش).

3) پوشش دهی الکترود

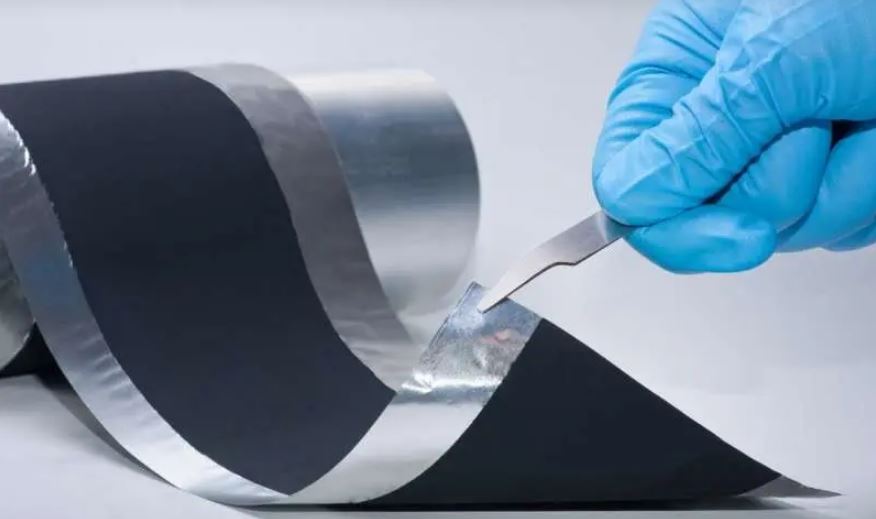

پوشش الکترود کاتد، پوشش دوغاب کاتد یا اسپری روی بستر فویل آلومینیومی است که چگالی یک طرف آن 20 تا 40 میلی گرم بر سانتی متر مربع است.

پوشش الکترود آند پوشش دوغاب آند یا پاشش روی بستر فویل مسی است.

4) خشک کردن الکترود

خشک کردن الکترود به طور کلی نیاز به در نظر گرفتن 3 نکته دارد. دمای پخت، زمان پخت و محیط پخت دارد. دمای پخت NMP باید بالای 100 درجه باشد. برای خشک کردن، دمای پخت باید تا حد امکان کاهش یابد و زمان پخت باید افزایش یابد.

برای برخی از موادی که به راحتی در هوای با دمای بالا اکسید می شوند یا ناپایدار می شوند، باید در آون با جو بی اثر پخت شوند. شرایط خشک کردن را می توان با اندازه گیری مستقیم رطوبت الکترود نیز تعیین کرد.

5) پرس و نورد کردن

پس از پوشش، پوشش مواد کامپوزیت استحکام مناسبی ندارد و در صورت استفاده مستقیم، پس از نفوذ الکترولیت به راحتی از سطح بستر ریزش می کند. دستگاه غلتکی را می توان برای پرس استفاده کرد.

به طور کلی، پوشش الکترود مثبت را می توان تا 15 تا 60 میکرومتر فشار داد. پایداری، ثبات و خواص الکتروشیمیایی الکترود پس از پرس قرص بهبود یافته و عملکرد تست بهتر از نمونه بدون پرس است.

6) برش دیسک (الکترود و جداکننده)

قطعه الکترود آماده شده روی دستگاه پانچ قرار می گیرد الکترود با اندازه کوچک خارج می شود. قطر الکترود کوچک را می توان با توجه به اندازه قالب پانچ دستگاه پانچ تنظیم کرد.

7) خشک کردن الکترود و جداکننده

الکترود را در آون خلاء قرار دهید، تا 0.1 مگا پاسکال وکیوم کنید، دما و زمان خشک شدن را تنظیم کنید، می توانید به مدت 6 ساعت در دمای 120 درجه سانتیگراد خشک شود، هدف از این مرحله حذف بیشتر رطوبت در الکترود است.

8) مونتاژ سلول سکه

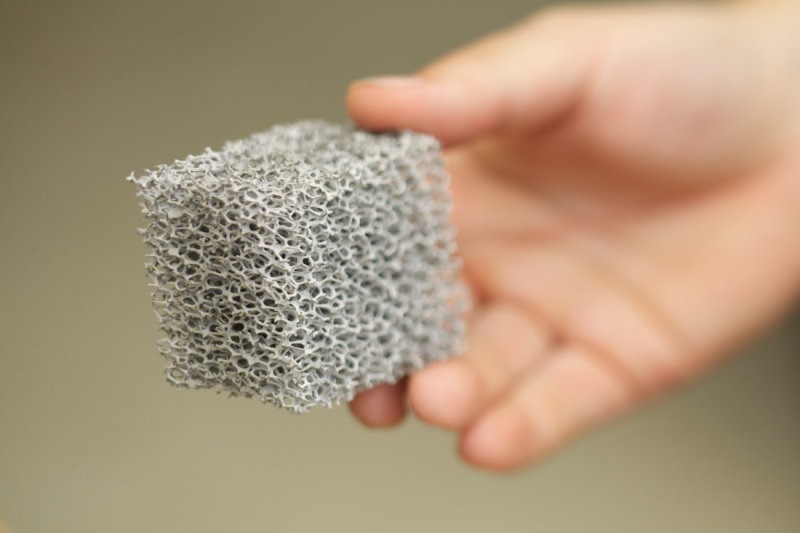

الکترودهای آماده شده را به گلاوباکس با اتمسفر بی اثر منتقل کنید و اجزای مجموعه سلول سکه را آماده کنید: محفظه باتری، صفحه فلزی لیتیوم، جداکننده باتری، واشر، صفحه فنری (فوم نیکل)، محفظه کاتد، الکترولیت، کریمپر، پنس.

9) کریمپ کردن سلول سکه ای

طرف آند سلول سکه را به سمت بالا روی کریمپر قرار دهید. برای جذب الکترولیت ریخته شده می توان از دستمال کاغذی استفاده کرد. سپس باتری را کریمپ کرده و آن را با پنس عایق بیرون بیاورید.

10) تست باتری

پس از انجام مراحل بالا، می توانیم با استفاده از تستر باتری شروع به اندازه گیری سلول سکه ای که آماده کرده ایم کنیم.