اجزا اصلی باتری شامل آند، کاتد ،الکترولیت و جدا کننده باتری است (شکل 1). این جداکنندهها نقش مهمی در عملکرد باتری دارند، به عنوان مثال میزان خود تخلیه شوندگی ((self-discharge و پایداری شیمیایی باتری به میزان زیادی به نوع جداکننده استفاده شده در باتری بستگی دارد. در این مقاله با جداکننده های باتری، انواع آن و اهمیت آنها در عملکرد باتری آشنا می شویم.

سپراتور (جداکننده) باتری چیست؟

جداکننده باتری یک غشای پلیمری است که بین آند و کاتد قرار می گیرد تا از اتصال کوتاه الکتریکی جلوگیری کند. جداکننده یک لایه متخلخل است که توسط الکترولیت مرطوب می شود که به عنوان یک کاتالیزور عمل می کند تا حرکت یون ها را از یک الکترود به الکترود دیگر افزایش دهد.

هنگامی که باتری در حال شارژ است، یون ها از کاتد به آند حرکت می کنند و زمانی که باتری تخلیه می شود، یون ها در جهت معکوس حرکت می کنند. جداکننده تعداد یون هایی که بین قطب مثبت و منفی در حال حرکت هستند را کنترل می کند و از این رو مسئول نشت یون ها (خود تخلیه شوندگی) در زمانی که باتری ایده آل است، می باشد. اگرچه یون ها آزادانه از جداکننده عبور می کنند، اما جداکنندهها رسانایی الکتریکی ندارند.

سیر تکاملی جداکننده ها

در روزهای اولیه، تمام باتریها مانند باتریهای سرب اسید و نیکل کادمیوم بهعنوان باتریهای سلولی غرقابی/سلول مرطوب ساخته میشدند که در آن از محلولهای الکترولیت مایع (اسیدهای باتری) استفاده میشد. باتریهای غرقابی در صورت شارژ بیش از حد گاز تولید میکردند، بنابراین یک دریچه برای بیرون راندن این گاز مورد نیاز بود.

در سال 1947، باتری نیکل-کادمیم مهر و موم شده توسعه یافت و در دهه 1970 باتری های سرب اسیدی بدون نیاز به تعمیر و نگهداری معرفی شدند. در این باتری ها، الکترولیتها در جداکننده متخلخلی که در برابر الکترودها فشرده شده است جذب میشوند تا بتوانند واکنش شیمیایی مورد نیاز را به دست آورند.

در ابتدا جداکننده ها با چوب ساخته شدند، اما در محلول الکترولیت خراب شدند. بعداً آنها از لاستیک، فیبر شیشه ای، سلولز و پلی اتیلن ساخته شدند. باتری های مبتنی بر نیکل با فیلم های پلی اولفین متخلخل، جداکننده های نایلونی یا سلفون ساخته می شوند، در حالی که جداکننده باتری های اسید سرب مهر و موم شده از جداکننده ای به نام جداکننده AGM استفاده می کند که یک تشک فیبر شیشه ای آغشته به اسید سولفوریک به عنوان جداکننده است. باتری های اسید سرب ژل شده قبلی که در دهه 70 ساخته شدند، الکترولیت های مایع را به خمیر نیمه جامد تبدیل می کردند. باتریهای ژل و AGM تنها تفاوت جزئی در عملکرد دارند، باتریهای ژل در UPS و باتریهای AGM در برنامههای استارتر و چرخه عمیق استفاده میشوند.

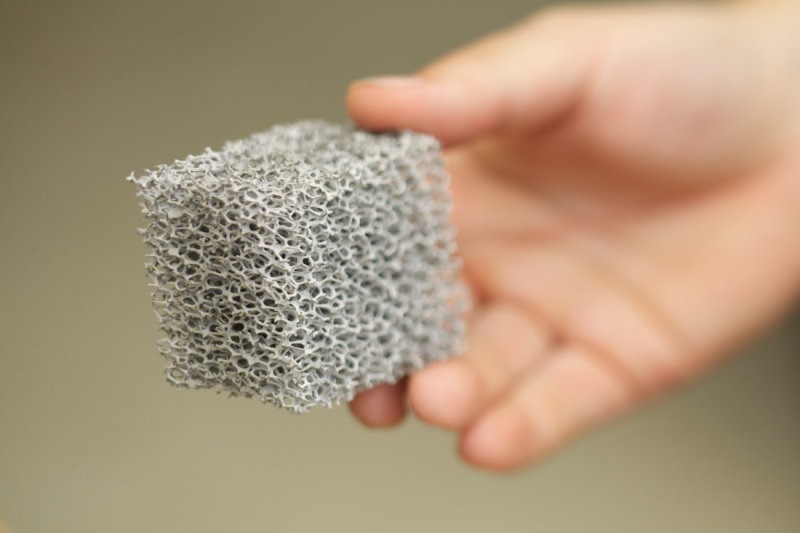

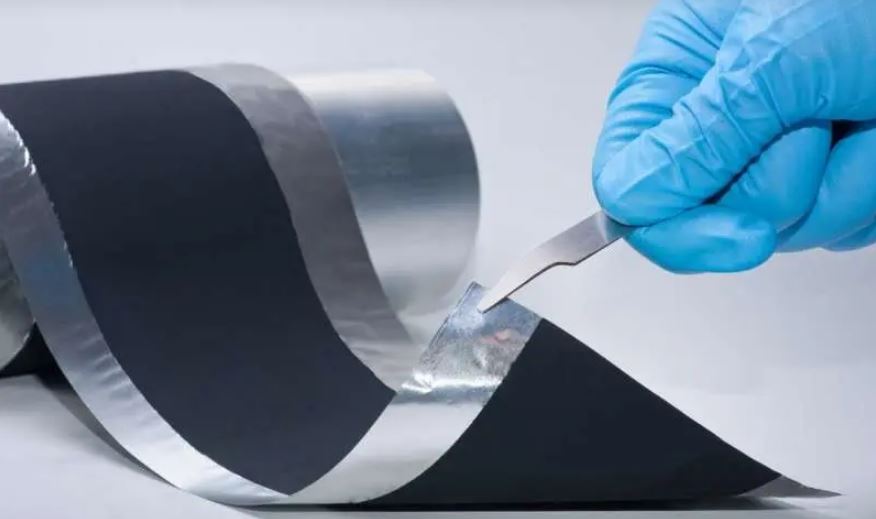

جداکننده در سلول های باتری لیتیوم یون از پلی الفین ساخته شده اند زیرا دارای خواص مکانیکی خوبی هستند، از نظر شیمیایی پایدار هستند و با هزینه کم در دسترس هستند. پلی اولفین از پلی اتیلن، پلی پروپیلن یا با لمینت کردن هر دو ساخته می شود. مواد جداکننده پلی اولفین مورد استفاده در باتری لیتیومی در زیر نشان داده شده است.

امروزه جداکننده ها از انواع مختلفی از مواد مانند پنبه، نایلون، پلی استر، شیشه، سرامیک، پلی وینیل کلراید، تترافلوراتیلن، لاستیک، آزبست و غیره تولید می شوند.

جداکننده باتری لیتیوم یون به عنوان فیوز

در شرایطی مانند افزایش دما، منافذ جداکننده با فرآیند ذوب بسته میشوند و باتری خاموش میشود. به عنوان مثال، جداکننده پلی اتیلن (PE) باتری را هنگامی که دمای هسته به 130 درجه سانتیگراد می رسد خاموش می کند، این فرآیند انتقال یون ها را بین الکترودها متوقف می کند. اگر باتری در دمای بالا خاموش نشود، گرما در سلول از کار افتاده می تواند افزایش یابد و منجر به فرار حرارتی شود که باعث گرمای باتری و حتی آتش گرفتن می شود.

جداکننده به عنوان فیوز داخلی به باتری های لیتیوم یون کمک می کند تا از آزمایش حمل و نقل UN/DOT که توسط سازمان ملل متحد برای حمل و نقل کالاهای خطرناک در سراسر جهان با وزارت حمل و نقل ایالات متحده (DOT) ارائه شده است، عبور کنند. باتریهای لیتیوم یونی در دسته کالاهای خطرناک قرار میگیرند و در صورت عدم آزمایش و بستهبندی مناسب میتوانند خطرات ایمنی را به همراه داشته باشند. فرآیند آزمایش شامل تست های حرارتی، لرزش، شوک، اتصال کوتاه خارجی، ضربه، شارژ بیش از حد و تخلیه اجباری می باشد.

جداکننده های چند لایه

بیشتر باتری هایی که در تلفن های همراه و تبلت ها استفاده می شد از یک لایه پلی اتیلن به عنوان جداکننده استفاده می کردند. از دهه 2000، باتریهای صنعتی با اندازه بزرگ شروع به استفاده از جداکنندههای سه لایه کردند که قابلیت اطمینان جداکننده را با استفاده از مواد جداکننده پلیپروپیلن افزایش میدهد و خاموشی حرارتی را در هنگام افزایش دما در تنظیمات چند سلولی بهبود میبخشد.

به عنوان مثال، یک جداکننده سه لایه با مواد جداکننده باتری پلی اتیلن که بین دو لایه پلی پروپیلن – جداکننده PP قرار گرفته است را در نظر بگیرید. لایه پلی اتیلن در دمای 130 درجه سانتیگراد ذوب می شود و منافذ جداکننده را می بندد تا جریان جریان متوقف شود. لایه PP جامد می ماند زیرا دمای ذوب آن 155 درجه سانتیگراد است.

پس از آن در سال 2008، جداکننده ها با افزودن یک لایه جداکننده با پوشش سرامیکی بهبود یافتند. این پوشش در نهایت دمای بالا را بدون ذوب شدن تحمل می کند، از این رو سطح ایمنی بیشتری را تضمین می کند. پوشش سرامیکی همراه با لایه های PE و PP به خوبی کار می کند و در نزدیکی سمت مثبت قرار می گیرد.

آخرین روند در جداکننده باتری شامل استفاده از غشای پلیاتیلن اصلاحشده با اتیل سلولز است که بین دو لایه نانوذرات SiO2 غشاهای پلیآمید دوپ شده قرار گرفته است. این غشای سه لایه جدید در باتری های لیتیوم یونی با کارایی بالا استفاده می شود که هم به عملکرد خاموش شدن حرارتی در دمای پایین و هم به عملکرد فرار حرارتی در دمای بالا نیاز دارند. پلیآمید دوپشده با نانوذرات SiO2 برای ایجاد پایداری حرارتی بالا و عملکرد در دمای بالا به عنوان جداکننده استفاده میشود، در حالی که تک لایه غشای پلی اتیلن اصلاحشده با اتیل سلولز خواص مکانیکی بالایی را همراه با عملکرد خاموش شدن در دمای پایین ارائه میکند.

ویژگی های یک جداکننده خوب

پایداری شیمیایی

جداکننده ها نباید هیچ واکنشی با الکترود یا الکترولیت داشته باشند، باید از نظر شیمیایی پایدار باشند و نباید تخریب شوند.

ضخامت و استحکام

سپراتور باتری باید به اندازه کافی نازک باشد تا انرژی و چگالی توان باتری را تسهیل کند و همچنین باید از استحکام کششی کافی برای جلوگیری از کشش در طول فرآیند سیم پیچی برخوردار باشد. ضخامت استاندارد جداکننده 25.4 میکرومتر است، اما با توسعه فناوری، ضخامت جداکنندهها به 20، 16 و حتی 12 میکرومتر کاهش یافته است.

تخلخل و اندازه منافذ

سپراتور باید دارای چگالی منافذی باشد که بتواند الکترولیت را نگه دارد و همچنین به یون اجازه حرکت بین الکترودها را بدهد. اگر تخلخل بزرگتر باشد، هنگام خاموش شدن باتری، بستن منافذ سخت خواهد بود. تخلخل معمول جداکننده باتری لیتیوم یون 40 درصد است. اندازه منافذ باید کوچکتر از اندازه ذرات اجزای الکترود باشد و منافذ باید به طور یکنواخت در یک ساختار پرپیچ و خم توزیع شوند.

پایداری حرارتی و خاموشی:

جداکننده باید برای طیف وسیعی از دماها پایدار باشد و باید بتواند در دمای کمی پایینتر از دمایی که در آن فرار حرارتی رخ میدهد خاموش شود.

جهت کسب اطلاعات بیشتر و سفارش سپراتور موردنظرتان با کارشناسان ردوکس کالا تماس بگیرید